鉄鋼業

当工場では、圧延した薄板をコイル状に巻き取り、仕上げている。一巻ごとの鋼帯の板の厚み、幅、長さ等はすべて注文書に基づくもので、また、コイル中心の穴径の規格は、現在20インチと24インチの2種類となっているが、これも顧客である自動車、家電メーカ等が、自社の加工機械に合わせて発注してくるものとなっている。

従って、鋼板を巻き取る際には、まず巻き取りリールの径を注文寸法に合わせるため、リールに円筒形のゴムスリーブ(20インチ用と24インチ用がある。)を取り付けている。

実際の作業では、注文書によって穴径が変わるたびにスリーブ交換作業が必要となり、それまで装着していたスリーブを抜き取り、その後に代わりのスリーブをはめ込む作業で1日に3回ほどの交換作業があり、当工場には、巻取機が2台あるため、計6回の作業が行われている。

スリーブは20インチ用が50kg、24インチ用が100kgの重さがあり、運搬には専用のホイストクレーンを使用して、クレーン運転士と玉掛け作業者のペアの作業となっているが、玉掛けに関係する手作業も多く、かつ、コイルカー(コイルの取り外しおよび運搬用)の走行するピットをまたいで玉掛け作業を行うため、常に、墜落、転落等の危険にさらされているということで改善の検討に着手した。

[設備の構造]

当工場では、約10mの間隔に2台の巻取機が平行に設置され、その間にピットを設け、巻き終わった鋼帯の取外しおよび運搬のためのコイルカーを走らせている。コイルカーは2台の巻取機の間を走行するほか、上昇、下降の機能を持ち、巻取機の下部まで走行した後、上昇して巻き終わった鋼帯コイルに密着し、そのまま逆方向に移動してコイルを抜き取り、再び下降して中央部まで移動し、次工程へ送り出す働きをしている。

この機能をスリーブの脱着にも使用していて、コイルカーの運転は、ピット前方の運転室で、専門の運転員の遠隔操作によるものである。

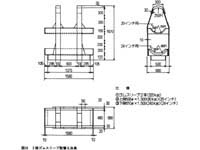

従来は、2つのスリーブ別に専用の受け台(以下「台」という」を使用していたため、それぞれの玉掛けおよび運搬と作業の頻度が高くなっていたが、2段にスリーブを収納する1つの台に改め、また、台のつり上げ構造を、当工場で常時使われている鋼帯コイルの運搬と同様に、天井走行クレーンに取り付けたつり治具(クレーンリフター)を使用できるようにした。

この結果、クレーン運転士が単独で行っているリモコン操作で、スリーブを所定格納場所まで運搬できるようになったため、玉掛け作業は廃止となり、台の運搬も一往復で交換作業が済み、専用のホイストクレーンも撤去した。

[改善後の作業]

台の構造は、上部に20インチ用スリーブ、下部に24インチ用を収納する構造となっている。

巻取機稼働中はいずれか一方は空室になっているわけで、この台をコイルカー上に乗せて移動させ、台の空室部に巻取機リールのセンターを合わせてコイルカーを移動させ、若干の調整を行ってスリーブを台上に受け止めコイルカーを逆方向に移動するとスリーブが抜き取られる。

次に、コイルカーを上昇あるいは下降させて、台上の他のスリーブにセンターを合わせた後、コイルカーを進行させてシャフトにスリーブをはめ込み、コイルカーを逆に移動させると交換作業が完了し、再び台をつり上げて所定の場所へ搬出する。

- 玉掛け作業が全くなくなった。

- 1人で作業できるようになった。

- 所要時間が10分から6分に短縮された。

- 専用のホイストクレーンが不要になった。

昭和61年10月〜昭和62年10月

25万円/台

無し