その他の電気機械器具製造業

自動車用発電機組立ての一工程である、リアカバー組み付け穴のスライドブッシュの圧入作業は、従来はエアプレスを使用する手作業であった。この作業は、単調な繰り返しの連続のため、作業者がうっかりして指先を挟まれたり、ブッシュの曲がり供給による圧入時の破壊で、破片飛散の危険性があった。

また、1日数千回に及ぶリアカバー(以下「ワーク」)の移動で、作業者の腰痛の要因にもなっていた。そこで、これらの問題点の解決を目指し、ブッシュ圧入作業の自動化を図ることとした。

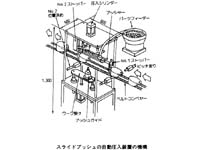

従来の手作業では、ワークの運搬も人力で行っていたので、全自動化とするために、まず、ブッシュ圧入装置の前後のワークの搬送に、ベルトコンベヤー方式を採用して、このラインを本体組み立てラインに併設することとした。

各部の作動は、次の通りである。

- ① 組み立てラインの作業者が、組み立て作業のかたわら、ワークを1回に10〜15個コンベヤー上に供給する。

- ② コンベヤー上をワンピッチ送りで搬送されたワークは、No.1ストッパー部で位置決めされる。

- ③ No.2ストッパー部で、ブッシュの曲がり挿入防止用のワーク受けが上昇する。

- ④ パーツフィーダからブッシュを、だるま落とし式プッシャーで押し出す。

- ⑤ 圧入シリンダーが下降し、ワークへブッシュを垂直に圧入する。

- ⑥ 全ユニットが定位置に戻り、ワークはコンベヤーで搬送され、以上の作動を繰り返す。

次に、ブッシュの曲がり挿入防止機構は、ワーク受けの上昇と同時に、固定されたワーク取り付け穴にブッシュガイドが挿入され、ワークと直角にブッシュを誘導する。圧入時には、ガイドはコイルスプリングにより下方に押し込まれ、後退する。この機構により、ブッシュがわれて飛散することが皆無となった。また、3点位置決定機構のストッパーを兼用したこの機構を考案し、これを2度用いることによって、簡単で正確なワークの位置決めが可能になった。

さらに、ブッシュ圧入時の状況から経験で判断していたものを、この機構の採用によりブッシュ径と穴径の不良や圧入曲がり等を自動的に検出できるようになった。

- 圧入作業の自動化により、従来の手作業による指先の挟まれ、つぶされ、または、破壊破片による障害の危険性が排除された。

- ワークの運搬作業、圧入時の移動がなくなったので、作業者の肉体的負担が軽減され、腰痛の要因も排除された。

- 圧入作業者1名分の省力化ができ、作業能率の向上にもつながった。

平成元年3月〜9月

約95万円/台

無し